Le moulage sous vide est une méthode de production qui permet de créer un nouveau produit à partir d'une plaque en plastique plane. Ce produit peut être un support de pièces, un plateau, un bac ou un couvercle.

Comment est-ce que ça fonctionne?

La formation sous vide d'un emballage fonctionne comme suit :

- La plaque est serrée dans la machine, chauffée puis gonflée comme une bulle d'air.

- Ensuite, le moule remonte et l'air est aspiré en dehors de la machine. Le plastique se plie autour du moule.

- Une fois le produit refroidi, le moule redescend et la plaque est retirée de la machine.

- Le produit, comme un bac ou un plateau, est ensuite détaché de la plaque à l'aide d'un couteau de découpe, d'une scie à ruban ou d'une fraise.

- Le matériau en feuilles restant est ensuite morcelé pour en extruder de nouvelles plaques.

Applications

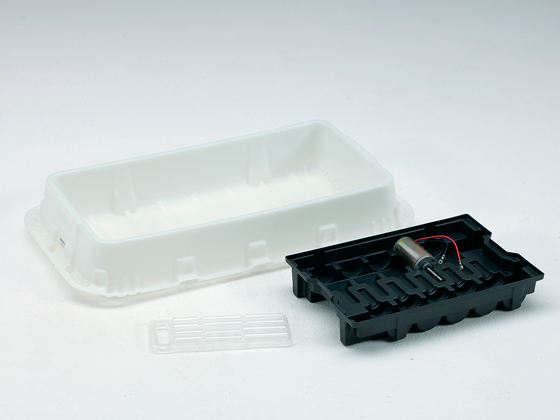

L'emballage formé sous vide sert souvent de support de produit, de barquette ou de conteneur pour l'approvisionnement de l'industrie manufacturière. Les intérieurs formés sous vide positionnent et protègent les pièces à transporter.

Si nous regardons la solution classique, nous voyons souvent un caisse de transport en plastique contenant des intérieurs formés sous vide comme support de produit. Le conteneur assure l'empilage, l'intérieur formé sous vide positionne et protège les pièces à transporter. C'est relativement cher, il faut produire deux fois pour un seul paquet. C'est pourquoi nous avons investi dans des moules de formage sous vide avec pièces détachées, qui combinent les deux fonctions.

Prix avantageux

Étant donné que les forces que les moules de formage sous vide doivent supporter ne représentent qu'une infime partie de celles que les moules de formage par injection endurent, ceux-ci sont également près de 80 % moins chers. Le formage sous vide est généralement avantageux pour les séries de minimum 250 unités. Les options d'emballage sous vide sont diverses. Nous serions heureux de discuter de vos idées avec vous.

Matériel

Tous les matériaux qui deviennent plastiques lorsqu'ils sont chauffés (thermoplastiques) peuvent être utilisés dans le processus de thermoformage. Le choix du type de plastique dépend principalement de l'application.

Nous utilisons du polyéthylène (PE) ou du polypropylène (PP) pour fabriquer des produits solides et résistants aux chocs. Le HDPE est résistant aux chutes et pratiquement incassable, par exemple utilisé pour le plateau à bagages de l'aéroport d'Amsterdam pour transporter sans problème des bagages «difficiles» tels que des trousses de beauté ou des sacs à dos sur des tapis roulants.

Lorsque la résistance et la précision de la forme sont importantes, nous choisissons généralement l'ABS (recyclé) ou le PET. Étant donné que l'ABS peut être déformé de manière très précise, il est possible de créer des formes détaillées pour des produits plus petits, tels que des lumières LED ou des formes difficiles telles que des engrenages et des composants électroniques.

France

France